據了解,稀固科技在江西實施的工業化項目數據顯示,采用其自主研發的動態固相萃取技術(DSPE),在氟化鋰母液這一復雜體系中實現了穩定運行,鋰回收率超過98%,解吸液鋰濃度達到20 g/L。

01 行業困境:氟化鋰母液提鋰的技術挑戰

氟化鋰是鋰電池電解質、光學材料及核工業領域的關鍵原料,但其生產過程中常伴隨高鹽廢水排放與資源浪費問題。

傳統工藝中,氟化鋰母液的處理往往導致氟、鋰資源流失,且產生大量含氟廢渣,增加環保成本。

在氟化鋰母液這一高氟、高離子強度環境下,僅憑單一方法極難兼顧高回收率、純度、穩定性和低成本。

02 技術破局:動態固相萃取技術(DSPE)技術在高氟環境中如何保證高選擇性?

面對這一行業難題,稀固科技開發的動態固相萃取技術(DSPE)通過四個關鍵步驟,實現了在高氟環境中對鋰離子的高效選擇性回收。

耐氟抗腐蝕樹脂設計是基礎。稀固科技所研發一種耐氟、長壽命、抗污染的定向樹脂,正是以適應高氟母液環境,在高干擾條件下仍能保持吸附效率與循環穩定性

定向官能團配體選擇是關鍵。該技術通過分子層面的精準設計,使樹脂對Li?具備優異親和力,同時有效抑制F?的競爭吸附,解決了高氟環境下選擇性低的難題。

工藝參數優化增強了技術適應性。通過精確控制流速、停留時間、離子強度及pH值等參數,使Li?有足夠接觸機會,而干擾離子因擴散/競爭限制被抑制。

智能解吸與再生策略延長了系統壽命。通過選擇合適的洗脫劑與條件實現高鋰釋放率且對樹脂損傷最小,確保技術可長期穩定運行。

03 技術比較:為什么氟化鋰母液提鋰中不適用蒸發法?

與傳統蒸發法相比,動態固相萃取技術展現出明顯優勢。

蒸發法風險高、成本大。在高氟、高雜質母液環境下,蒸發濃縮法會同時將鹽、氟、雜質濃縮,從而造成結垢、設備腐蝕、雜質積累等難題。

而直接鋰提取趨勢已成為方向。在鋰提取領域,“直接鋰提取”(DLE)被視為繞開蒸發池的先進路徑,能夠縮短周期、降低水/土地占用。

動態固相萃取技術的高選擇性可在溫和條件下進行分離,通過定向吸附/解吸方式,在常溫條件下分離鋰,不需要高溫、蒸汽或大規模蒸發設備。

04 實踐驗證:江西氟化鋰提鋰項目的數據與成果

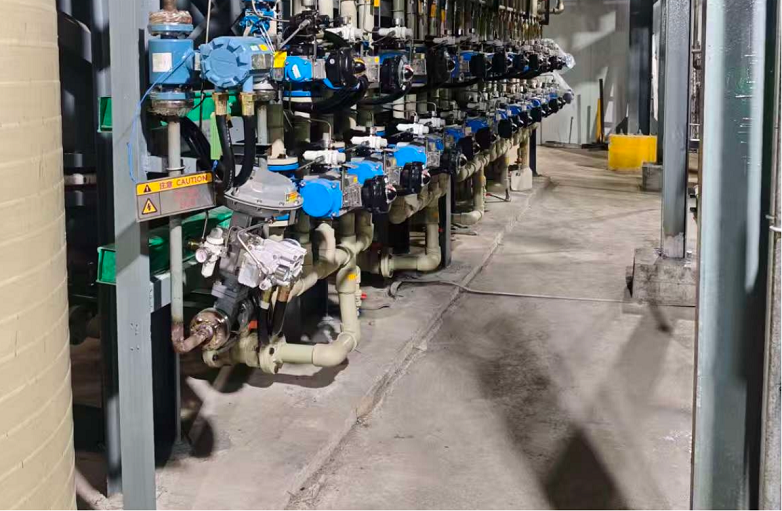

稀固科技在江西的氟化鋰母液提鋰項目的實踐數據,驗證了該技術的可行性。

在江西項目中,該技術對氟化鋰母液的鋰回收率超過98%,解吸液鋰濃度高達20g/L,實現了資源的高效富集。

該系統可實現每年300天、24小時連續穩定運行,且全過程無新增廢水,在實現資源回收的同時,兼顧了環保要求。

05 未來趨勢:技術發展與市場前景是什么

隨著鋰資源需求持續增長,氟化鋰母液提鋰技術發展呈現三個明顯趨勢。

高性能耐氟抗污染樹脂材料將成為核心基礎。行業研究表明,鋰的直接提取材料正向高穩定性、高選擇性方向發展。

耦合組合路線正成為主流。單一技術難以兼顧回收率、純度、能耗與穩定性。稀固科技的動態固相萃取技術結合工藝與設備創新,形成了一套完整的耦合體系。

模塊化標準化設計助推技術普及。稀固科技使用的柔性設備,使得從中試到工業化、從一條母液線到多條路線的部署都能快速實現,大大降低了工程風險與時間成本。

當前鋰資源回收領域正迎來一波技術創新浪潮。從雙極膜電滲析到新型復合萃取劑,多項創新技術競相涌現,推動行業進入快速發展期。

在這場技術變革中,稀固科技推出的動態固相萃取技術憑借其在氟化鋰母液處理上的卓越表現,贏得了業界廣泛關注。該技術不僅有效解決了長期困擾行業的母液回收難題,更重新定義了鋰資源的價值回收路徑。

隨著全球對鋰資源需求的持續增長,這一技術突破具有重要戰略意義。它通過精準回收模式,在緩解原生鋰礦開采壓力的同時,為企業開辟了新的利潤空間,為新能源產業構建了更加穩固可持續的供應鏈體系。

關于上海稀固科技有限公司

上海稀固科技有限公司成立于 2021 年,與中國科學院、湖南大學、北京有色金屬研究總院等多位專家聯合創辦,是一家致力于能源金屬萃取、分離與提純技術研發和產業化的高新技術企業。依托團隊多年積累,公司已構建覆蓋“定向分離樹脂設計 → 工藝設備 → 生產制造”的系統技術平臺。其自主研發了“動態固相萃取(DSPE)”技術,實現對鋰、鎳、磷等目標金屬的高效定向分離,助力工業固廢、城市礦山等非傳統資源的循環利用。目前公司已在戰略性稀有金屬 / 非金屬資源再生、電池級高純金屬鹽 / 動力電池回收等領域形成產業布局。

截至目前,稀固科技已申請約 38 項專利,并擁有若干軟件著作權。核心產品包括稀貴金屬定向分離樹脂、電池級磷酸鐵、硫酸鎳等,其技術指標已達到國際先進水平。

官網:www.xigutech.com

責任編輯: 江曉蓓