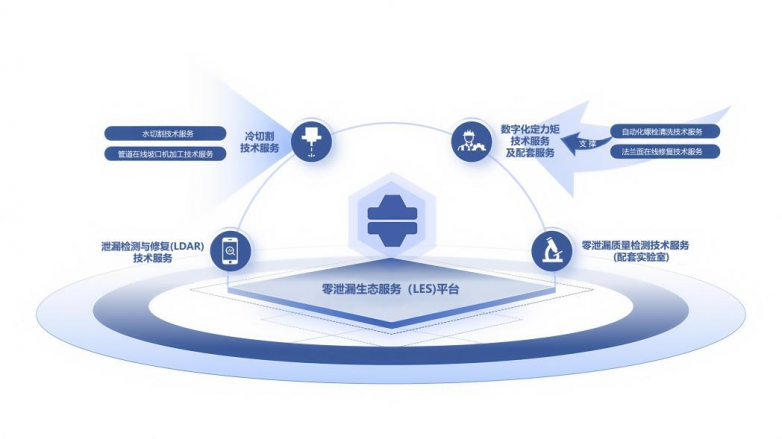

該體系基于法蘭全生命周期管理理念,以自主研發(fā)的LES平臺為技術(shù)底座,通過一系列數(shù)字化、可視化、一站式技術(shù)服務(wù),構(gòu)建起覆蓋發(fā)現(xiàn)泄漏、解決泄漏、預(yù)防泄漏的閉環(huán)管理體系,有效保障裝置設(shè)備長周期安全運轉(zhuǎn)。截至目前,LES體系已累計服務(wù)超50家行業(yè)企業(yè),成功落地百余項標桿項目,成為石油石化領(lǐng)域?qū)崿F(xiàn)本質(zhì)安全與高效運維的可靠解決方案。

2025年,該體系實現(xiàn)跨越式發(fā)展,成功服務(wù)40個大修及新建項目,以創(chuàng)新技術(shù)與專業(yè)服務(wù)持續(xù)引領(lǐng)行業(yè)安全升級。尤其在某石化企業(yè)全廠大修項目中的全面應(yīng)用,憑借數(shù)字化管理、全流程受控、多維度技術(shù)服務(wù)的核心優(yōu)勢,達成泄漏風險可視化、技術(shù)流程標準化、服務(wù)成效可量化的顯著成果,成為零泄漏示范標桿案例。

全鏈條技術(shù)加持 石化大修實現(xiàn)效能躍升

自“雷霆行動”開展以來,某石化企業(yè)于今年分階段推進首次“五年一修”,通過明晰安全責任、強化剛性管控,多維度、全方位推進安全生產(chǎn)隱患排查整治。源誠工業(yè)為其全廠大修提供覆蓋設(shè)備法蘭全生命周期的多項核心技術(shù)服務(wù),成果數(shù)據(jù)亮眼:

1.數(shù)字化定力矩技術(shù)服務(wù):筑牢零泄漏第一道防線

針對芳烴聯(lián)合、渣油加氫、重整抽提等7套關(guān)鍵裝置的6500余對法蘭,源誠工業(yè)組建14人專業(yè)團隊,投入200余套液壓拉伸器、液壓扳手、電動扭矩扳手等精密設(shè)備,依托LES平臺的定力矩管理模塊實現(xiàn)施工全流程管控。每道定力矩服務(wù)工序均同步生成可追溯數(shù)據(jù),構(gòu)建法蘭全生命周期管理閉環(huán),最終保障所有裝置 “一次性開車成功、一次性氣密通過”。該服務(wù)既消除傳統(tǒng)人工緊固的偏差隱患,也為后續(xù)運維提供精準數(shù)據(jù)支撐。

2.自動化螺栓清洗技術(shù)服務(wù):降本增效雙突破

面對煉油部、化工部、電儀部三個運行部20余套裝置的螺栓清洗需求,源誠工業(yè)分設(shè)三處自動化清洗點,僅投入3名技術(shù)人員便完成約70000根螺栓清洗作業(yè)。高峰期單臺設(shè)備日清洗量達4000余根,效率為人工清洗的10余倍,直接節(jié)約人工成本70%以上。經(jīng)處理的舊螺栓性能顯著恢復、利用率大幅提升,既降低材料更換成本,更為后續(xù)定力矩緊固奠定高質(zhì)量基礎(chǔ)。

3.法蘭面在線修復技術(shù)服務(wù):精準攻堅泄漏隱患

在工期緊迫的條件下,源誠工業(yè)采用 “檢測 - 定位 - 加工 - 檢測” 閉環(huán)流程,對DN40-DN1800不同規(guī)格的90余片法蘭面實施現(xiàn)場修復。借助精密機加工工藝,使修復后法蘭面的平行度、表面粗糙度、密封性能等方面均完全符合ASME B16.5等國際標準,實現(xiàn)修復工程100%按時交付,且返修率為零。與傳統(tǒng)離線修復相比,停機時間減少約80%,單項目有效緩解了因停工帶來的經(jīng)濟壓力。

錨定政策導向 LES體系成產(chǎn)業(yè)升級關(guān)鍵支撐

源誠工業(yè)LES體系的實踐成效,既契合中石油、中石化、中海油等龍頭企業(yè)戰(zhàn)略,更深度呼應(yīng) “十五五” 國家產(chǎn)業(yè)政策及《石化化工行業(yè)穩(wěn)增長工作方案(2025—2026 年)》中 “減污降碳協(xié)同增效”“本質(zhì)安全提升” 等核心要求,成為行業(yè)高質(zhì)量發(fā)展的生動實踐,其全流程服務(wù)為裝置設(shè)備長周期運轉(zhuǎn)提供關(guān)鍵解決方案,推動零泄漏從理想落地現(xiàn)實。

立足十年技術(shù)積淀,源誠工業(yè)將持續(xù)深耕石油石化領(lǐng)域,以技術(shù)創(chuàng)新為驅(qū)動、客戶需求為導向,助力行業(yè)實現(xiàn)更安全、更綠色、更低碳的發(fā)展新局,攜手共創(chuàng)零泄漏美好未來。

責任編輯: 江曉蓓